Notre client, un acteur majeur de la transformation de graine de culture, a récemment mis en place un nouvel outil de planification qui, malheureusement, ne délivre pas la valeur escomptée. Il cherche donc à comprendre les causes de cette inefficacité pour optimiser l’ensemble de son processus de planification.

Un outil en panne d’efficacité

Pour desservir les besoins de 18 pays et avec 10 usines de production, le processus de planification industrielle, et notamment le S&OP, se doit d’intégrer des contraintes d’approvisionnement complexes. Celui-ci doit tenir compte par exemple des aléas météorologiques des bassins de récolte et du contexte géopolitique européen tendu, qui engendrent une variabilité importante dans la mise à disposition de la matière première (les graines). La demande est également caractérisée par une variation très importante durant la campagne, et d’un portefeuille de produits très diversifié.

Malgré la mise en place du nouvel outil de planification, la direction supply chain constate que les plans, réalisés périodiquement, présentent des écarts importants entre chaque cycle de planification.

Le challenge proposé à Advents était d’identifier les dysfonctionnements de l’outil et du processus pour améliorer les performances de la planification.

Une démarche pragmatique et de proximité pour révéler les dysfonctionnements

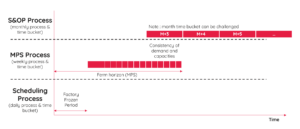

Pour répondre à ce besoin, nos consultants ont réalisé un ensemble de workshops pour parcourir l’intégralité du processus depuis l’expression de la demande des clients jusqu’à l’élaboration et l’exécution du plan de fabrication dans les usines. Notre objectif était d’étudier, étape par étape, les actions effectuées par toutes les parties prenantes dans le cadre d’un cycle de planification, tout en challengeant le processus mis en place par rapport aux bonnes pratiques de planification.

Il s’est vite avéré que la quantité de contraintes imposées à l’outil dans le calcul des prévisions de vente et la génération des plans de production usine étaient trop importantes et volatiles.

Par nos connaissances de la planification et du contexte de notre client, nous avons pu rapidement proposer une feuille de route globale, planifiée dans le temps, pour optimiser le processus de planification dans son ensemble.

Une feuille de route complète pour optimiser la planification

L’activité spécifique de notre client et sa recherche de performance ne pouvait se reposer seulement sur l’outil. Nous avons ainsi proposé une démarche complète autour de l’outil mais surtout du processus complet de planification et de l’organisation associée.

Le processus de planification est désormais optimisé, chacune de ses étapes s’appuyant sur :

- Des résultats fiables permettant de d’établir une prévision des charges et ainsi adapter les capacités de production en conséquence

- Une organisation fluide et un travail collaboratif efficace